Spis treści

Co to jest lutowanie SMD i jakie ma zalety?

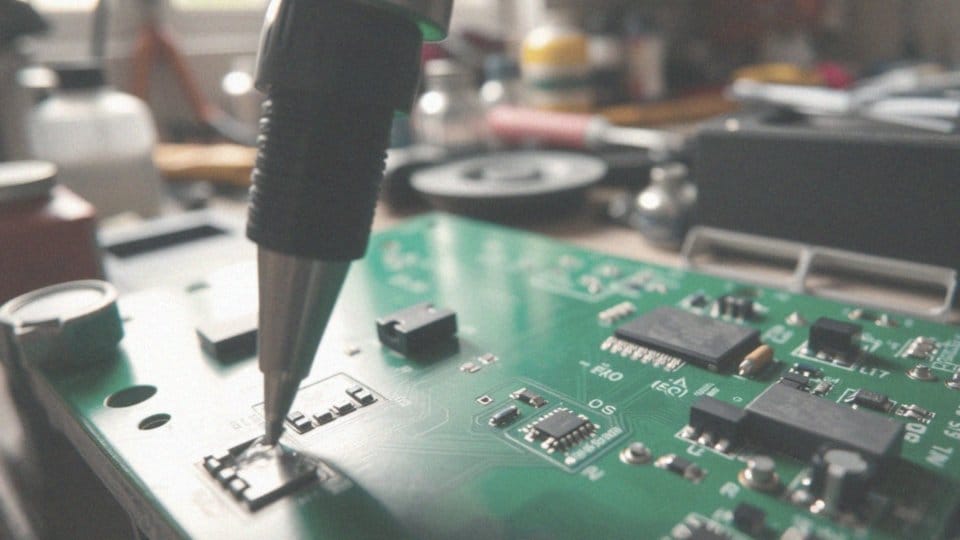

Lutowanie SMD, znane także jako lutowanie powierzchniowe (Surface-Mount Device), to jedna z najczęściej stosowanych technik montażu elementów elektronicznych na płytkach drukowanych (PCB). Jej istotnym atutem jest możliwość miniaturyzacji urządzeń. Dzięki tej metodzie można znacząco zwiększyć gęstość komponentów oraz zmniejszyć rozmiary finalnych produktów elektronicznych. Co więcej, lutowanie SMD jest procesem zautomatyzowanym, co znacznie zwiększa efektywność montażu.

Automatyczne maszyny montażowe działają szybko i z dużą precyzją, co przyczynia się do obniżenia kosztów produkcji. W przeciwieństwie do lutowania przewlekanego (THT – Through-Hole Technology), SMD pozwala na montowanie elementów tylko z jednej strony płytki, co jest kluczowe w przypadkach, gdzie wymagana jest wysoka gęstość komponentów.

Ta technologia znajduje zastosowanie w różnych dziedzinach, takich jak:

- elektronika użytkowa,

- systemy zarządzania bateriami (BMS),

- branża przemysłowa, gdzie używa się jej w miernikach, analizatorach i detektorach.

Lutowanie SMD umożliwia projektowanie bardziej złożonych i funkcjonalnych układów elektronicznych, co czyni tę metodę fundamentalną w nowoczesnym przemyśle elektronicznym.

Dlaczego lutowanie SMD jest popularne w przemyśle elektronicznym?

Lutowanie SMD zyskuje na znaczeniu w przemyśle elektronicznym z kilku kluczowych powodów:

- trend miniaturyzacji, który sprawia, że potrzeba precyzyjnych i kompaktowych rozwiązań staje się coraz bardziej istotna,

- możliwość bliskiego rozmieszczania komponentów, co jest podstawą do produkcji mniejszych, a zarazem bardziej wydajnych urządzeń,

- automatyzacja produkcji, dzięki której maszyny montażowe charakteryzują się wysoką precyzją i szybkością lutowania, co obniża koszty wytwarzania oraz zwiększa efektywność,

- możliwość montażu komponentów jedynie z jednej strony płytki PCB, co upraszcza cały proces produkcji oraz zwiększa niezawodność finalnych produktów,

- eliminacja problemów związanych z lutowaniem dwustronnym, co skraca czas wytwarzania.

W rezultacie, zastosowanie technologii SMD w branży elektronicznej przyczynia się do oferowania wyższej jakości produktów oraz większej elastyczności w projektowaniu układów elektronicznych.

Co to jest profil temperaturowy pieca reflow i dlaczego jest ważny?

Profil temperaturowy pieca reflow jest absolutnie niezbędny w trakcie lutowania SMD. To właśnie on definiuje, jak zmienia się temperatura w różnych fazach tego procesu. Elementy składające się na ten profil to:

- podgrzewanie,

- wygrzewanie,

- lutowanie zasadnicze (reflow),

- chłodzenie.

Każdy z tych kroków wymaga precyzyjnego zaplanowania, ponieważ bezpośrednio wpływa na jakość połączeń oraz integrację komponentów z płytką PCB. W trakcie lutowania pasta lutownicza musi uzyskać właściwą temperaturę topnienia, co pozwala na skuteczne związanie z powierzchnią płytek. Niewłaściwe dostosowanie profilu temperaturowego może prowadzić do poważnych problemów, takich jak:

- zimne spoiny,

- niepełne topnienie pasty,

- uszkodzenia podzespołów.

Negatywne skutki złego profilu są daleko idące. Poza obniżoną jakością połączeń, skutkują także wyższymi kosztami napraw oraz większym ryzykiem uszkodzenia sprzętu. Dlatego kluczowe jest zrozumienie oraz wdrożenie prawidłowego profilu temperaturowego, co przekłada się na wysoką niezawodność i efektywność w produkcji elektroniki. Dzięki temu można znacznie zredukować ryzyko defektów i zapewnić optymalną jakość lutowania w procesie SMD.

W jakim przedziale waha się temperatura lutowania dla komponentów SMD?

Temperatura lutowania komponentów SMD kształtuje się w przedziale od 220°C do 245°C. Optymalna wartość nie jest uniwersalna, lecz wymaga uwzględnienia:

- rodzaju pasty lutowniczej,

- materiałów komponentów,

- charakterystyki płytki PCB.

W przypadku większości standardowych elementów, temperatura 230°C wydaje się być najefektywniejsza. Kluczowe jest, aby odpowiednio dostosować temperaturę lutowania, ponieważ ma to istotny wpływ na jakość połączeń oraz niezawodność całych układów elektronicznych. Niewłaściwe ustawienia mogą prowadzić do różnych problemów:

- zbyt niska temperatura może skutkować zimnymi spoinami bądź słabym przyleganiem do PCB,

- zbyt wysoka temperatura może zwiększać ryzyko przegrzania i uszkodzenia komponentów.

Ważne jest zrozumienie tych zagadnień, aby skutecznie przeprowadzić lutowanie powierzchniowe i uzyskać maksymalną efektywność całego procesu. Przed przystąpieniem do lutowania warto dokładnie przeanalizować specyfikacje używanych materiałów oraz warunki produkcji, co pozwoli na właściwe ustalenie potrzebnych parametrów lutowania.

Jaką temperaturę należy ustawić na lutownicy dla skutecznego lutowania SMD?

Aby skutecznie lutować w technologii SMD, kluczowe jest ustawienie lutownicy w zakresie temperatur od 350°C do 420°C. Dla osób początkujących warto przyjąć wartość około 360-370°C.

Odpowiednia temperatura zależy nie tylko od typu cyny – bezołowiowej lub ołowiowej – ale także od wielkości lutowanych elementów. W przypadku większych komponentów, które pochłaniają więcej ciepła, może być konieczne podniesienie temperatury grotów lutowniczych.

Stacja lutownicza z regulacją temperatury jest niezastąpiona, ponieważ umożliwia precyzyjne dopasowanie ustawień do wymogów konkretnego projektu. To z kolei znacząco wpływa na jakość połączeń na płytkach PCB.

Prawidłowe dostosowanie temperatury jest istotne, aby uniknąć trudności z lutowaniem, takich jak zimne spoiny czy uszkodzenia komponentów.

Jak dostosować temperaturę lutowania do używanych materiałów?

Odpowiednie ustawienie temperatury lutowania w zależności od używanych materiałów to kluczowy element, który wpływa na jakość połączeń. Należy uwzględnić kilka ważnych czynników, w tym:

- rodzaj zastosowanej pasty lutowniczej,

- materiały komponentów SMD,

- grubość warstw płyty PCB oraz jej rodzaj,

- szybkość grzania.

W przypadku lutowania bez ołowiu wymagane są wyższe temperatury niż w metodzie ołowiowej, co z kolei oddziałuje na temperaturę topnienia spoiwa. Zwykle pasta bezołowiowa funkcjonuje w zakresie od 235°C do 250°C, natomiast pasta ołowiowa działa skutecznie w niższych wartościach, zazwyczaj od 210°C do 220°C. Im większa grubość warstwy, tym większe temperatury mogą być konieczne do efektywnego połączenia elementów. Ponadto różne materiały, takie jak FR-4 czy polimery, mają odmienne właściwości cieplne, co powinno być brane pod uwagę przy ustawianiu temperatury lutowania. Równie ważna jest kontrola szybkości grzania — daje to możliwość równomiernego topnienia pasty lutowniczej oraz jej skutecznego przylegania do powierzchni. Ta równowaga przekłada się na jakość końcowych połączeń. Niewłaściwie dobrana temperatura może prowadzić do problemów, takich jak zimne spoiny czy uszkodzenia komponentów, co w konsekwencji wpływa na niezawodność całego układu elektronicznego. Dlatego precyzyjne dopasowanie temperatury lutowania do materiałów jest niezbędne dla osiągnięcia optymalnych rezultatów w procesie SMD.

Jak dostosować temperaturę lutowania do specyfiki płytki drukowanej?

Dostosowanie temperatury lutowania do właściwości płytki drukowanej (PCB) odgrywa kluczową rolę w procesie lutowania komponentów SMD. Wiele czynników wpływa na ustalenie idealnej wartości temperatury. Do najważniejszych z nich należą:

- grubość warstw miedzi,

- rodzaj użytego laminatu,

- obecność pól masowych, które skutecznie odprowadzają ciepło.

Płytki z grubszymi warstwami miedzi wymagają wyższych temperatur, aby odpowiednio rozgrzać pady lutowane. Warto również zwrócić uwagę na rozkład komponentów na PCB. Gęsto zgromadzone elementy mogą prowadzić do nierównomiernego rozkładu ciepła, co z kolei wymaga dostosowania temperatury, aby zapewnić prawidłowe topnienie spoiwa, nie uszkadzając przy tym wrażliwych części. Optymalna dla komponentów SMD temperatura lutowania oscyluje pomiędzy 220°C a 245°C, ale powinna być również zgodna z charakterystyką konkretnej płytki. Zbyt niska temperatura może prowadzić do powstawania zimnych spoin, natomiast zbyt wysoka stwarza ryzyko przegrzewania lub uszkodzenia elementów.

Różnice w wymogach temperaturowych mogą być także wynikiem zastosowania różnych typów past lutowniczych. Na przykład:

- pasta bezołowiowa potrzebuje wyższych temperatur, wynoszących od 235°C do 250°C,

- pasta ołowiowa wymaga temperatury w zakresie 210°C do 220°C.

Dobre zrozumienie właściwości tych materiałów jest kluczowe, by osiągnąć najwyższą jakość połączeń na płytkach PCB.

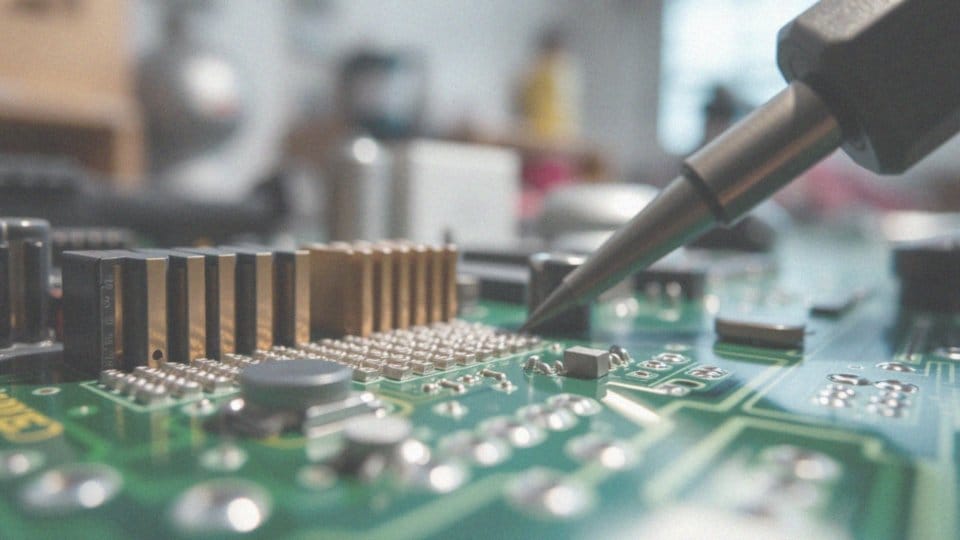

Jak temperatura grota lutownicy wpływa na skuteczność lutowania SMD?

Temperatura grotów lutowniczych odgrywa kluczową rolę w skuteczności procesów lutowania SMD. Idealnie dopasowane parametry termiczne umożliwiają szybkie topnienie spoiwa, co jest niezbędne do uzyskania solidnych i trwałych połączeń. Jeśli temperatura jest zbyt niska, może to prowadzić do powstawania zimnych spoin, co znacząco obniża jakość lutowania. Z kolei zbyt wysoka temperatura niebezpiecznie przegrzewa komponenty oraz może uszkadzać płytki drukowane, co w profesjonalnych zastosowaniach jest absolutnie nieakceptowalne.

Optymalny zakres temperatury grotów do lutowania SMD wynosi od 350°C do 420°C, a jego precyzyjne ustawienie zależy od:

- wielkości lutowanych elementów,

- rodzaju wykorzystanej pasty lutowniczej.

W przypadku większych komponentów, które pochłaniają więcej ciepła, może być konieczne podniesienie temperatury, aby uzyskać prawidłowe połączenie. Również wybór odpowiedniej końcówki lutownicy, takiej jak grot kopyto lub grot szpilka, może znacząco wpłynąć na efektywność całego procesu. Dzięki nim można precyzyjnie kontrolować rozkład ciepła oraz spoiwa.

Efektywne lutowanie SMD wymaga także uwzględnienia specyfiki materiałów oraz konstrukcji samej płytki PCB. Grubsze warstwy miedzi mogą wymagać wyższych temperatur do skutecznego rozgrzania padów lutowniczych. Ponadto, obecność pól masowych, które dobrze odprowadzają ciepło, wpływa na potrzebę odpowiednich korekt temperatury. Dostosowanie tych parametrów jest niezmiernie istotne, aby zminimalizować ryzyko uszkodzenia komponentów oraz zapewnić wysoką jakość lutowania.

Odpowiednie ustawienie temperatury pozwala uniknąć problemów takich jak zimne spoiny czy nieprawidłowe przyleganie do powierzchni PCB, co ma kluczowe znaczenie w nowoczesnym lutowaniu SMD.

Jak wysoka temperatura lutowania może wpłynąć na komponenty?

Wysoka temperatura przy lutowaniu może mieć fatalne konsekwencje dla komponentów SMD. Przegrzanie takich elementów elektronicznych, jak:

- elektrolity,

- tantale,

- tranzystory SMD,

- układy scalone.

prowadzi do nieodwracalnych zmian w ich budowie. Efektem tego są pogorszone parametry elektryczne, co wpływa na ich wydajność. Jeśli komponenty są długo wystawione na działanie podwyższonych temperatur, ryzyko ich trwałego uszkodzenia znacznie rośnie, a w skrajnych przypadkach może dojść do zniszczenia laminatu w płytkach drukowanych (PCB).

Elektrolity są szczególnie wrażliwe na wysokie temperatury, co czasami prowadzi do ich wycieku. Z kolei tantale nie znoszą przegrzewania, co może skutkować utratą istotnych właściwości. Uszkodzenia komponentów SMD oraz układów scalonych mogą być często trudne do zidentyfikowania przed ich montażem.

Ponadto, zbyt wysoka temperatura lutowania zwiększa ryzyko odwarstwienia ścieżek miedzianych na PCB, co zagraża ogólnej integralności elektrycznej urządzeń. Dlatego kluczowe jest przestrzeganie zalecanych temperatur oraz unikanie długotrwałej ekspozycji na wysokie ciepło. Stosując się do tych zasad, skutecznie minimalizujemy ryzyko wystąpienia uszkodzeń, co przekłada się na niezawodną pracę układów elektronicznych przez dłuższy czas.

W jaki sposób temperatura lutowania wpływa na jakość połączeń?

Temperatura lutowania odgrywa kluczową rolę w zapewnieniu jakości połączeń w technologii SMD. Ustalenie odpowiedniego poziomu ciepła umożliwia skuteczne stopienie spoiwa oraz jego równomierne rozłożenie na padach lutowniczych. Zazwyczaj optymalny zakres temperatury wynosi od 220°C do 245°C, co pozwala uzyskać solidne i trwałe połączenia elektryczne i mechaniczne.

Zbyt niska temperatura może skutkować:

- zimnymi spoinami, które charakteryzują się słabą przyczepnością,

- wyższą rezystancją,

- negatywnym wpływem na niezawodność urządzenia.

Z drugiej strony, zbyt wysoka temperatura może prowadzić do:

- przegrzewania komponentów,

- ryzyka uszkodzenia,

- pogorszenia jakości spoiwa.

W szczególności delikatne elementy, takie jak kondensatory elektrolityczne czy układy scalone, są narażone na zniszczenie w wyniku przegrzania. Dodatkowo, niewłaściwe oszacowanie temperatury lutowania może prowadzić do uszkodzenia ścieżek miedzianych na płytce PCB. Dlatego tak ważne jest precyzyjne ustawienie temperatury lutowania, które powinno być dostosowane do rodzaju używanego spoiwa oraz specyfiki komponentów. Tylko wtedy można uzyskać wysoką jakość lutowania w procesie SMD.

Jakie są konsekwencje niewłaściwej temperatury lutowania?

Nieodpowiednia temperatura lutowania może znacząco wpłynąć na jakość połączeń w elektronice. Gdy wartość jest zbyt niska, pasta lutownicza nie topnieje w sposób właściwy, co skutkuje powstawaniem zimnych spoin o niskiej przyczepności. Tego typu wady mogą prowadzić do problemów z przewodnictwem elektrycznym. Z kolei zbyt wysoka temperatura może doprowadzić do uszkodzenia elementów. W takiej sytuacji ryzyko przegrzania lub zniszczenia podzespołów wzrasta, a w skrajnych przypadkach mogą wystąpić pęknięcia lutowia. Takie defekty nie tylko obniżają estetykę płytki drukowanej, lecz także wpływają na jej funkcjonalność.

Niewłaściwe ustawienia temperatury mogą skutkować także:

- odwarstwieniem ścieżek miedzianych na PCB,

- powstawaniem mostków lutowniczych,

- zwiększonym ryzykiem niepożądanych połączeń.

Tego rodzaju komplikacje mogą prowadzić do poważnych problemów z integralnością układu. W rezultacie urządzenia mogą działać nieprawidłowo lub ulegać awariom, co negatywnie odbija się na niezawodności całego systemu. Dlatego tak istotne jest, aby prawidłowo ustawić temperaturę lutowania. Dokładna kontrola tego parametru jest kluczowa, gdyż ma wpływ na jakość połączeń, efektywność produkcji oraz trwałość finalnych produktów elektronicznych.

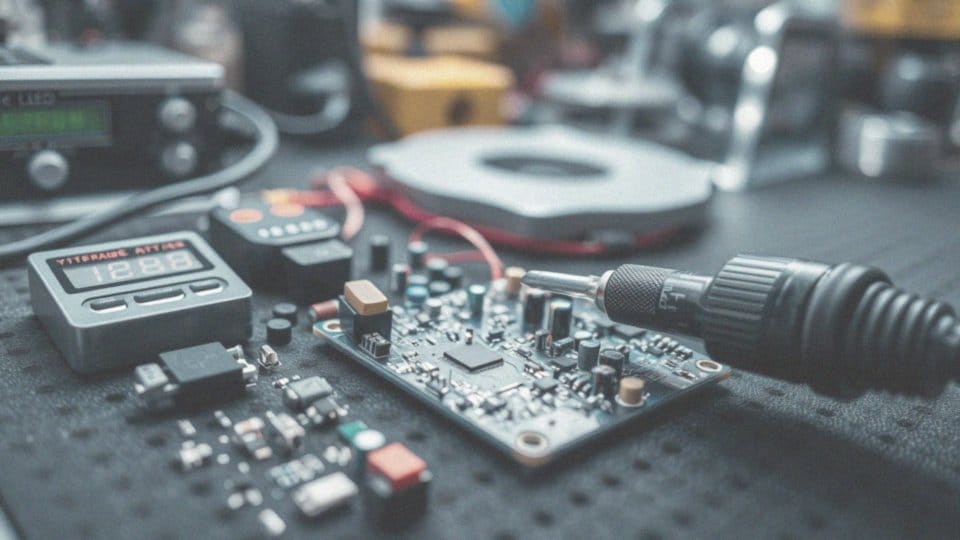

Dlaczego stacja lutownicza z regulacją temperatury jest niezbędna do lutowania SMD?

Stacja lutownicza z możliwością regulacji temperatury to kluczowy element w procesie lutowania SMD. Umożliwia ona dokładne dostosowanie ustawień do wymagań danego projektu, co pozwala uniknąć problemów związanych z:

- przegrzewaniem komponentów,

- niewystarczającym nagrzewaniem komponentów.

Chroni to elementy elektroniczne przed potencjalnymi uszkodzeniami, a stabilne utrzymanie optymalnej temperatury zmniejsza ryzyko wystąpienia defektów, takich jak zimne spoiny. Dzięki temu, gotowe urządzenia stają się bardziej niezawodne. W kontekście lutowania SMD, istotne jest, aby odpowiednio zoptymalizować temperaturę w zależności od używanych materiałów, takich jak:

- spoiwa,

- płytki PCB.

Osobno dobrane ustawienia pozwalają na efektywne topnienie pasty lutowniczej, co jest niezbędne do stworzenia solidnych połączeń. Ponadto, stacje lutownicze z regulacją temperatury sprzyjają zachowaniu powtarzalności procesu lutowania, co ma kluczowe znaczenie w produkcji masowej. W związku z szeroką gamą komponentów elektronicznych, precyzyjna kontrola temperatury staje się podstawą sukcesu w każdym projekcie z zakresu technologii SMD.

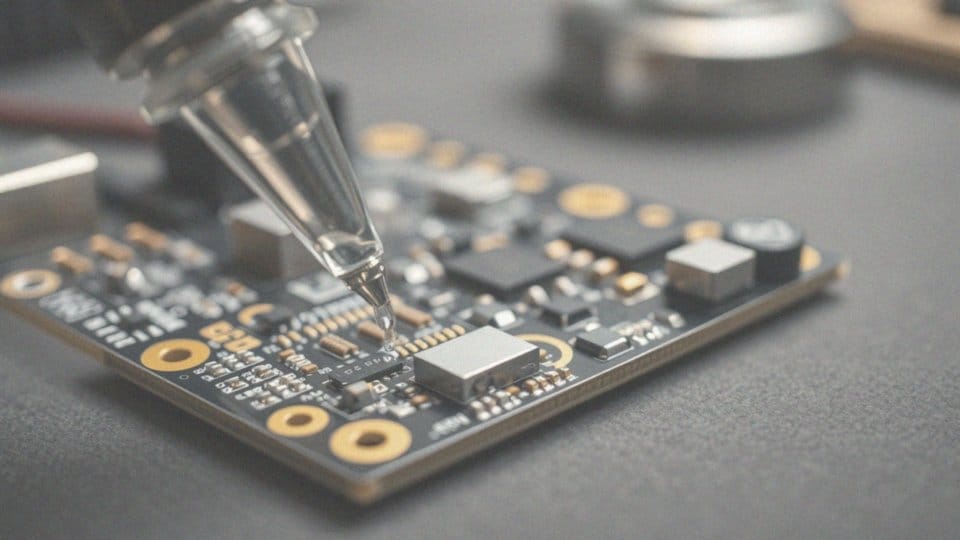

W jaki sposób stosowanie topnika wspiera proces lutowania SMD?

Topnik odgrywa kluczową rolę w lutowaniu SMD, będąc niezbędnym elementem tego procesu. Znany także jako flux, ma fundamentalne znaczenie, ponieważ skutecznie oczyszcza chemicznie powierzchnie elementów, które będą lutowane. Usuwając tlenki i zanieczyszczenia, poprawia przyczepność spoiwa do lutowniczych padów, co z kolei znacząco wpływa na jakość połączeń. Dodatkowo, topnik zmniejsza napięcie powierzchniowe stopionego spoiwa, co umożliwia jego lepsze rozprowadzenie i wniknięcie w wszelkie szczeliny.

Na rynku dostępne są różne formy topników, takie jak:

- żele,

- płyny,

- pasty lutownicze.

Co więcej, topnik skutecznie chroni lutowane powierzchnie przed ponownym utlenianiem, co ma pozytywny wpływ na trwałość i jakość połączeń. Dzięki zastosowaniu topnika, nie tylko ułatwiamy sobie sam proces lutowania, ale także zwiększamy niezawodność końcowych produktów elektronicznych, co czyni go absolutnie niezbędnym w technologii SMD.