Spis treści

Czym jest lutowanie i jak działa?

Lutowanie to technika łączenia metalowych komponentów z użyciem spoiwa, które topnieje w niższej temperaturze niż same metale. Ważnymi elementami tego procesu są zasady adhezji i dyfuzji. W momencie, gdy spoiwo się roztapia, zwilża ono powierzchnie metali, co skutkuje trwałym połączeniem po ich schłodzeniu.

Ta metoda cieszy się dużym uznaniem, szczególnie w branży elektronicznej, gdzie jest wykorzystywana do:

- łączenia przewodów elektrycznych,

- obwodów drukowanych.

Wyróżniamy dwa główne typy lutowania:

- lutowanie miękkie – z temperaturami nieprzekraczającymi 350°C, znajduje zastosowanie tam, gdzie nie jest wymagana wysoka wytrzymałość,

- lutowanie twarde – wymagające wyższych temperatur, oferuje bardziej solidne i trwałe połączenia.

Aby lutowanie przebiegało prawidłowo, niezwykle ważne jest:

- właściwe przygotowanie elementów metalowych,

- odpowiedni dobór spoiwa,

- co w efekcie przekłada się na wysoką jakość uzyskanej spoiny.

Co to jest spoiwo i jakie ma znaczenie w lutowaniu?

Spoiwo, znane również jako lut, odgrywa kluczową rolę w procesie lutowania, łącząc metalowe elementy w sposób zapewniający trwałość połączeń. Jego właściwości mogą się różnić w zależności od wybranego rodzaju. Istotne jest, aby temperatura topnienia spoiwa była niższa niż ta, która dotyczy materiałów, jakie chcemy ze sobą połączyć. Kiedy spoiwo topnieje, jego zdolność do zwilżania powierzchni staje się niezwykle ważna dla uzyskania silnej adhezji.

Wśród najczęściej stosowanych spoiw znajdują się:

- stopy cyny z ołowiem,

- luty srebrne,

- luty miedziano-fosforowe.

Alternatywą są luty srebrne i miedziano-fosforowe, które doskonale sprawdzają się tam, gdzie wymagana jest większa wytrzymałość oraz odporność na wysoką temperaturę. Właściwy dobór spoiwa ma ogromne znaczenie dla jakości połączeń oraz ich właściwości przewodzenia elektrycznego, co jest szczególnie istotne w kontekście zastosowań elektronicznych. Decyzje dotyczące wyboru spoiwa oraz analiza specyfikacji użytych materiałów mają bezpośredni wpływ na efektywność procesu lutowania. Starannie dobrane spoiwo gwarantuje odpowiednią przewodność elektryczną i trwałość połączeń, co jest kluczowe w przypadku lutowania przewodów elektrycznych.

Jakie materiały i narzędzia są potrzebne do lutowania?

Do przeprowadzenia procesu lutowania potrzebujesz różnorodnych materiałów oraz narzędzi, które gwarantują zarówno efektywność, jak i bezpieczeństwo pracy. Najważniejszym narzędziem w tym przypadku jest lutownica, która może występować w formie:

- transformatorowej,

- oporowej,

- jako stacja lutownicza.

Lutownica wyposażona jest w grot, który podgrzewa spoiwo do wymaganej temperatury. Spoiwo, znane również jako lut, odgrywa kluczową rolę w łączeniu metali. W lutowaniu najczęściej korzysta się z różnego rodzaju stopów, takich jak:

- cyna z ołowiem,

- srebrne luty,

- miedziano-fosforowe.

Każdy z tych materiałów ma swoje specyficzne właściwości i zastosowania, dostosowane do indywidualnych potrzeb. Również niezbędny jest topnik, na przykład kalafonia, który poprawia proces lutowania poprzez lepsze zwilżanie powierzchni elementów. Pamiętaj, że podczas lutowania należy zadbać o odpowiednie środki ochrony. Okulary ochronne to sprawdzony sposób na ochronę oczu, a dobra wentylacja zapewnia, że nie wdychasz szkodliwych oparów. Dodatkowo narzędzia, takie jak:

- zaciski,

- szczypce,

- palniki acetylenowo-tlenowe.

W sytuacji, gdy konieczne jest lutowanie twarde, warto sięgnąć po palniki acetylenowo-tlenowe, które osiągają znacznie wyższe temperatury, umożliwiając wykonanie mocnych i trwałych połączeń. Ostatecznie, odpowiedni wybór narzędzi i materiałów jest kluczowy, by uzyskać solidne i wysokiej jakości spoiny.

Jak prawidłowo przygotować elementy do lutowania?

Aby właściwie przygotować elementy do lutowania, warto zastosować kilka istotnych kroków:

- Dokładne oczyszczenie metalowych powierzchni – należy pozbyć się wszelkich zanieczyszczeń, takich jak tlenki, tłuszcze czy brud. Można do tego użyć papieru ściernego, szczotki drucianej lub odpowiednich środków chemicznych,

- Zastosowanie topnika – warto użyć topnika, takiego jak kalafonia, co jest niezwykle istotne, ponieważ zapobiega ponownemu utlenieniu metalu podczas nagrzewania oraz ułatwia rozpływanie się lutu,

- Ocynowanie powierzchni – w przypadku lutowania materiałów, na przykład miedzi, warto również ocynować powierzchnię, co znacząco poprawia adhezję lutu i przyczynia się do uzyskania mocniejszego połączenia,

- Staranna obróbka elementów – ma ogromne znaczenie, gdyż gwarantuje lepsze połączenia oraz wpływa na ich trwałość i niezawodność,

- Zmniejszenie ryzyka uszkodzeń – dobrze przygotowane elementy nie tylko zwiększają jakość połączenia, lecz także zmniejszają ryzyko uszkodzeń podczas użycia.

Jakie są różne metody lutowania i ich zastosowania?

W lutowaniu mamy do czynienia z wieloma metodami, a wybór odpowiedniej techniki zależy od specyfiki zastosowania oraz materiałów, które zamierzamy połączyć. Poniżej przedstawiamy popularne metody lutowania:

- Lutowanie miękkie – odbywa się w temperaturach nieprzekraczających 350°C, cieszy się dużą popularnością w elektronice. Łączy obwody drukowane i przewody, gdzie nie jest konieczne osiąganie wysokiej wytrzymałości,

- Lutowanie twarde – wymagające znacząco wyższych temperatur, sprawdza się w branży motoryzacyjnej oraz budownictwie. Elementy takie jak rurociągi muszą być bardziej odporne na różnorodne warunki, uzyskując mocniejsze połączenia,

- Lutowanie indukcyjne – nowoczesna metoda wykorzystująca pole elektromagnetyczne do podgrzewania materiałów, pozwala na szybkie i efektywne łączenie elementów,

- Lutowanie na fali – polega na zanurzaniu komponentów w płynnej fali lutu, umożliwiając jednoczesne łączenie wielu elementów,

- Lutowanie w atmosferze azotu oraz bezdotykowe lutowanie na podczerwień – przynoszą dodatkowe korzyści, takie jak ograniczenie utleniania podczas procesu,

- Lutowanie srebrem – istotne tam, gdzie wymagania dotyczą wysokiej jakości połączeń elektrycznych, wynikającej z doskonałych właściwości przewodzenia tego metalu.

Wybór metody lutowania powinien być przemyślany i oparty na wymaganiach projektu oraz charakterystyce używanych materiałów, ponieważ ma to kluczowe znaczenie dla trwałości i niezawodności połączeń.

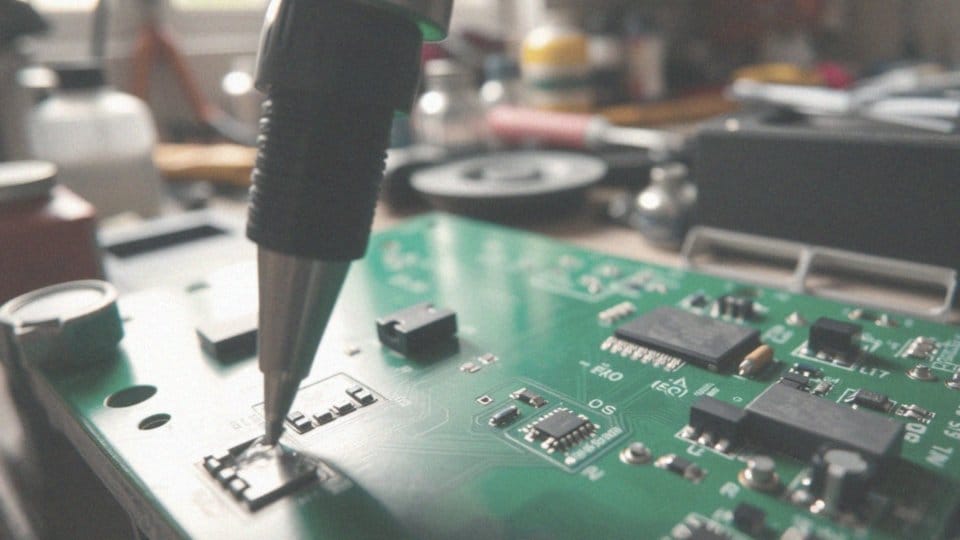

Jak przebiega proces lutowania, krok po kroku?

Proces lutowania składa się z kilku kluczowych kroków, które mają na celu zapewnienie trwałych i solidnych połączeń. Na samym początku niezwykle istotne jest, aby powierzchnie elementów były starannie oczyszczone. Jakiekolwiek zanieczyszczenia mogą negatywnie wpłynąć na jakość spoiny. W tym celu warto skorzystać z odpowiednich narzędzi, takich jak:

- papier ścierny,

- specjalistyczne środki chemiczne.

Aby usunąć tlenki i inne zabrudzenia. Gdy elementy są już przygotowane, następnym krokiem jest nałożenie topnika. Jego rola polega na zapobieganiu utlenieniu metali w trakcie lutowania oraz na poprawie zwilżania, co znacznie ułatwia rozmieszczenie lutu. Po tym etapie elementy należy nagrzać do odpowiedniej temperatury, która zazwyczaj odpowiada punktowi topnienia używanego lutu. Właściwe nagrzanie pozwala lutowi swobodnie się rozpłynąć i wniknąć w łączone powierzchnie.

Gdy temperatura osiągnie wymagany poziom, przyszedł czas na aplikację lutu na gorące elementy. Lut rozkłada się w miejscu połączenia, a następnie zostawia się go do ostygnięcia. W procesie tym zachodzi krystalizacja lutu, co przyczynia się do uzyskania mocnego połączenia. Ważne jest, aby dostosować temperaturę do rodzaju lutu i materiałów, z jakimi pracujemy.

Na zakończenie kluczowym krokiem jest usunięcie resztek topnika, które mogą pozostawać w formie kalafonii lub innych substancji. Pozostałości te mogą wpływać na przewodnictwo elektryczne i estetykę połączenia. Cały proces lutowania wymaga dużej precyzji i umiejętności, aby uniknąć przegrzewania elementów i zapewnić wysoką jakość spoiny, co jest szczególnie ważne w zastosowaniach elektronicznych.

Jakie znaczenie ma temperatura topnienia lutu w procesie lutowania?

Temperatura, w której lut topnieje, odgrywa fundamentalną rolę w procesie lutowania, decydując o jakości i trwałości połączeń. W przypadku lutowania miękkiego, wartość ta nie powinna przekraczać 450°C. Kluczowe jest, aby temperatura lutowania była wyższa od tej, przy której lut osiąga stan płynny. Tylko wtedy lut może swobodnie się rozprzestrzeniać i skutecznie pokrywać powierzchnie materiałów, które mają być połączone.

Należy być ostrożnym, ponieważ zbyt wysoka temperatura może uszkodzić elementy, co jest szczególnie niebezpieczne w przypadku lutowania twardego — tu wymagane są znacznie większe temperatury. Z drugiej strony, za niska temperatura może utrudnić prawidłowe zwilżenie, co skutkuje słabym, nietrwałym połączeniem.

Dostosowanie temperatury topnienia do rodzaju materiałów oraz metody lutowania jest zatem niezwykle ważne. Dzięki temu można uzyskać spoiny o wysokiej jakości, charakteryzujące się dobrą przewodnością elektryczną i odpowiednią wytrzymałością mechaniczną. Nie bez znaczenia jest również wybór odpowiedniego spoiwa, które musi pasować do lutowanych materiałów oraz ich przewidywanego zastosowania.

Jakie techniki lutowania są najczęściej stosowane w elektronice?

W elektronice istnieje wiele technik lutowania, które są dostosowane do różnych zastosowań i rodzajów komponentów. Wśród najpopularniejszych metod można wymienić:

- lutowanie miękkie,

- bezołowiowe,

- na fali,

- lutowanie rozpływowe (SMT).

Lutowanie miękkie, oparte na stopach cyny z ołowiem lub ich bezołowiowych odpowiednikach, cieszy się dużym uznaniem, głównie ze względu na łatwość i efektywność w łączeniu elementów obwodów drukowanych. Kluczowym aspektem tej metody jest zapewnienie odpowiedniej przewodności elektrycznej. Lutowanie bezołowiowe zyskuje na znaczeniu, zwłaszcza w kontekście rosnących regulacji ochrony środowiska. Do jego realizacji stosuje się stopy cyny z dodatkiem miedzi lub srebra, co pozytywnie wpływa na jakość spoin oraz ich wytrzymałość mechaniczną.

Technika lutowania na fali, chętnie wykorzystywana w produkcji masowej, polega na zanurzaniu elementów w fali roztopionego lutu, co pozwala na jednoczesne lutowanie wielu układów i przyspiesza cały proces. Dzięki temu powstają bardziej jednolite połączenia. Lutowanie rozpływowe (SMT) jest niezwykle istotne w kontekście miniaturyzacji współczesnych urządzeń elektronicznych. W tej metodzie korzysta się z półprzewodnikowych elementów, których precyzyjne umiejscowienie ma ogromne znaczenie. Dzięki tej technice możliwe jest efektywne rozkładanie ciepła, co minimalizuje ryzyko uszkodzenia delikatnych komponentów.

Niezależnie od wybranej metody, kluczowe jest kontrolowanie temperatury oraz stosowanie wysokiej jakości topników, takich jak kalafonia, co znacząco poprawia jakość łączeń. W kontekście lutowania układów scalonych, ważne jest, aby używać cienkich grotów lutowniczych, które są idealnie dopasowane do małych komponentów. Skuteczność różnych technik lutowania ma kluczowe znaczenie dla niezawodności oraz trwałości połączeń w branży elektronicznej.

Jak uzyskać dobrej jakości spoiny w lutowaniu?

Aby uzyskać spoiny o wysokiej jakości w lutowaniu, warto przestrzegać kilku istotnych zasad:

- dokładne oczyszczenie powierzchni elementów, które zamierzamy połączyć,

- usunąć wszelkie zanieczyszczenia, jak tlenki czy tłuszcze, które mogą negatywnie wpłynąć na finalny efekt,

- zastosowanie papieru ściernego, szczotek drucianych lub odpowiednich środków chemicznych do czyszczenia,

- nałożenie topnika, który ułatwia zwilżanie metalu oraz minimalizuje ryzyko utlenienia podczas nagrzewania,

- precyzyjne nagrzewanie elementów do właściwej temperatury.

Zbyt niska temperatura może skutkować słabym przywieraniem lutu, natomiast przegrzanie może zniszczyć komponenty. Stabilność połączenia w trakcie chłodzenia ma kluczowe znaczenie dla trwałości spoiny. Istotne jest również odpowiednie zbalansowanie ilości stosowanego lutu; jego nadmiar może prowadzić do zwarć lub innych problemów z połączeniem. Idealna spoina powinna wyróżniać się gładką, błyszczącą powierzchnią oraz dobrą adhezją do materiałów. Warto zwrócić uwagę na dobór lutu o właściwym składzie, który odpowiada specyfice używanych materiałów, co ma duży wpływ na jakość końcowego efektu. Na koniec, każda spoina powinna być starannie oceniana pod względem swojego wyglądu i funkcji. Jest to szczególnie istotne w przemyśle elektronicznym, gdzie niezawodność urządzeń w dużej mierze zależy od jakości połączeń.

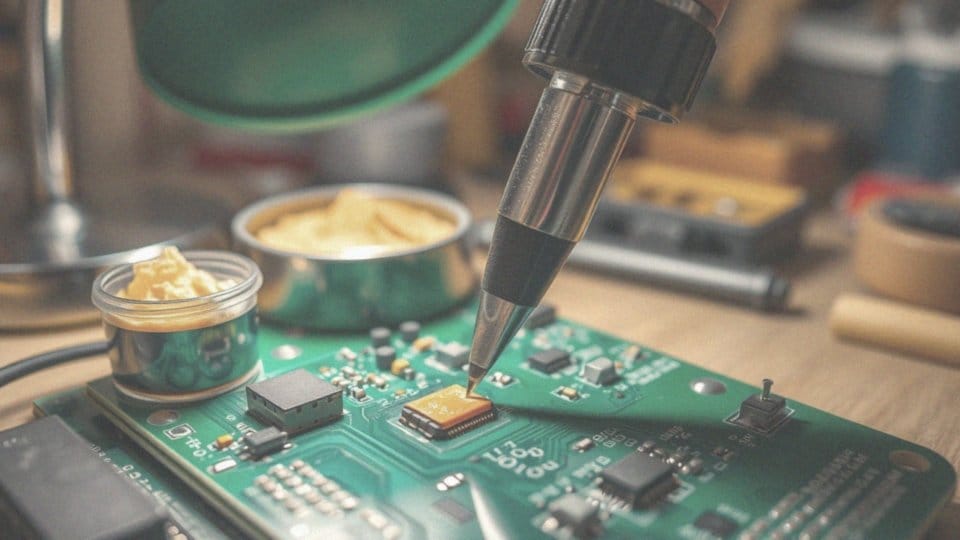

Co to jest kalafonia i jak wspomaga proces lutowania?

Kalafonia to naturalna żywica, która pełni kluczową rolę jako topnik w lutowaniu. Usuwa tlenki z powierzchni metalowych, co znacznie poprawia ich przyczepność do spoiwa. Oprócz tego, działa jak bariera, chroniąc metale przed ponownym utlenianiem w wysokotemperaturowych warunkach.

Dzięki kalafonii lut lepiej łączy się z materiałami, co prowadzi do mocniejszych połączeń. W przypadku lutowania przewodów elektrycznych oraz obwodów drukowanych, dobre przyleganie lutu jest niezwykle istotne. Kalafonia umożliwia bowiem tworzenie spoin, które cechują się:

- wysokim przewodnictwem elektrycznym,

- odpornością na korozję.

Należy jednak pamiętać, że pozostałości kalafonii mogą negatywnie wpłynąć na działanie układów. Dlatego warto je usunąć przy pomocy specjalnych środków czyszczących. Kalafonia wspiera proces lutowania, ale wymaga również odpowiedniego traktowania po jego zakończeniu, co zapewnia długotrwałe i niezawodne połączenia.

Jakie są najważniejsze zasady bezpieczeństwa podczas lutowania?

Podczas lutowania niezwykle istotne jest przestrzeganie zasad bezpieczeństwa, co w znacznym stopniu wpływa na ochronę zdrowia oraz życia. Wysoka temperatura i obecność chemikaliów mogą prowadzić do różnych niebezpieczeństw. Dlatego:

- noszenie okularów ochronnych jest konieczne, aby zabezpieczyć wzrok przed uszkodzeniami spowodowanymi przez odpryski lutu oraz topnika,

- rękawice chronią skórę przed oparzeniami, co czyni je ważnym elementem wyposażenia,

- prace lutownicze warto przeprowadzać w pomieszczeniu z dobrą wentylacją, co pozwala zminimalizować wdychanie szkodliwych oparów,

- posiadanie wyciągów oparów może znacząco obniżyć ryzyko kontaktu z toksycznymi gazami,

- unikanie kontaktu z gorącymi elementami i narzędziami ogranicza ryzyko poparzeń termicznych.

Przestrzeganie zasad bezpieczeństwa nie tylko zwiększa komfort pracy, ale także znacznie redukuje szanse na wypadki. W przypadku kontuzji warto schłodzić ranę wodą i skonsultować się z lekarzem. Dobrze jest mieć w bliskim zasięgu gaśnicę, co umożliwia szybką reakcję w razie pożaru, szczególnie w sytuacjach, gdy materiały łatwopalne są w pobliżu. Prawidłowe środki ochrony, takie jak maski, gogle i rękawice, w połączeniu z odpowiednią wentylacją, stanowią klucz do zapewnienia bezpieczeństwa. Odpowiedzialne podejście do lutowania pozwala skutecznie unikać wielu zagrożeń związanych z wysoką temperaturą i resztkami chemicznymi.

Jakie są możliwości rozlutowywania i naprawy połączeń lutowanych?

Rozlutowywanie to kluczowy etap, który pozwala na zdemontowanie elementów oraz naprawę uszkodzonych złącz lutowanych. Do przeprowadzenia tego procesu istnieje wiele sprawdzonych technik. Oto popularne narzędzia i metody:

- lutownica z odsysaczem – efektywnie usuwa płynny lut z miejsca połączenia,

- plecionka rozlutowująca – doskonale wchłania roztopiony lut, co wpływa na czystość i umożliwia wielokrotne wykorzystanie elementów,

- stacje rozlutownicze z regulacją temperatury – oferują precyzyjną kontrolę ciepła, co zwiększa efektywność całego procesu,

- lutowanie gorącym powietrzem – równomiernie ogrzewa komponenty i minimalizuje ryzyko uszkodzenia otaczających elementów.

Po usunięciu lutu niezwykle istotne jest dokładne oczyszczenie metalowych powierzchni, co przygotowuje je do ponownego lutowania. Często niezbędne jest użycie odpowiednich środków chemicznych lub narzędzi mechanicznych, aby skutecznie usunąć wszelkie zanieczyszczenia. Cały proces naprawy połączeń lutowanych kończy się nałożeniem nowego lutu na starannie przygotowane i oczyszczone powierzchnie, co przywraca im pełną funkcjonalność. W trakcie lutowania należy jednak zachować ostrożność, aby uniknąć przypadkowego uszkodzenia elementów.