Spis treści

Co to jest lutowanie i jak działa?

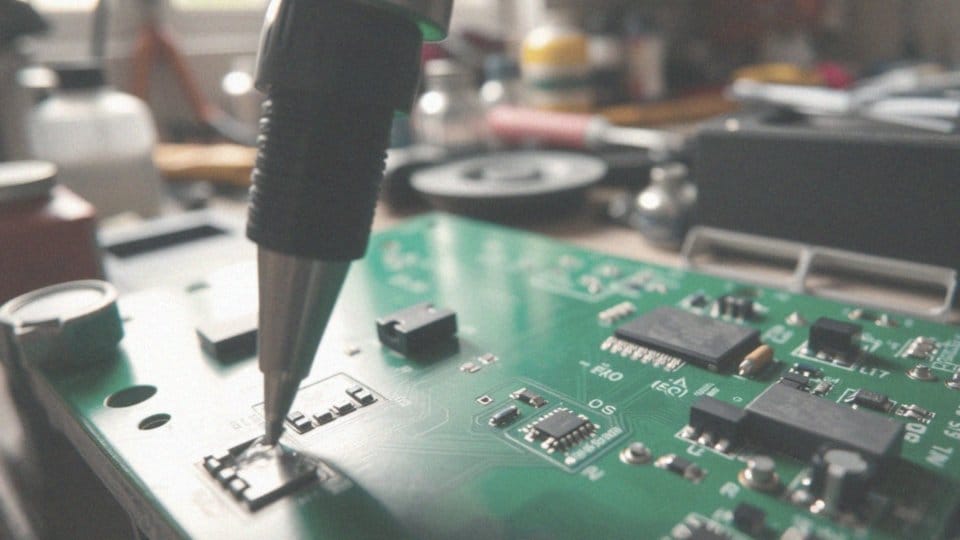

Lutowanie to kluczowy proces łączenia materiałów, mający ogromne znaczenie w takich dziedzinach jak elektronika, automatyka czy hydraulika. W tym przypadku wykorzystuje się spoiwo lutownicze, które topnieje w niższej temperaturze od elementów składowych, co umożliwia trwałe połączenie. Podczas lutowania to spoiwo się topi i w płynnej formie zwilża powierzchnie poszczególnych komponentów, a po ostudzeniu tworzy solidną spoinę. Technika lutowania ręcznego jest jedną z bardziej przystępnych metod, którą można szybko opanować dzięki krótkim szkoleniom.

Kluczowe aspekty lutowania:

- temperatura lutowania,

- wybór odpowiedniego spoiwa,

- prawidłowe przygotowanie powierzchni.

To właśnie te czynniki decydują o trwałości danego połączenia. W kontekście elektroniki skuteczne lutowanie ma bezpośredni wpływ na efektywność i żywotność urządzeń. Nieodpowiednia temperatura lutowania może prowadzić do szeregu problemów, takich jak niska jakość połączeń, uszkodzenia podzespołów elektronicznych czy nawet nieszczelności w obwodach. Z tego powodu, zrozumienie procesu lutowania oraz stosowanie odpowiednich metod jest niezwykle istotne zarówno w produkcji, jak i w naprawie sprzętu elektronicznego. Lutowanie wykracza więc poza proste łączenie metali; stanowi fundament wielu nowoczesnych rozwiązań technologicznych.

Jakie są różnice między lutowaniem miękkim a twardym?

Lutowanie miękkie i twarde to dwa fundamentalne typy lutowania, które różnią się zarówno temperaturą, jak i stosowanymi materiałami.

Proces lutowania miękkiego zachodzi w temperaturach nieprzekraczających 450°C, a wykorzystywane są tutaj stopy topniejące poniżej 500°C. Dzięki niskiej temperaturze, ten typ lutowania zyskuje popularność w elektronice, ponieważ minimalizuje ryzyko uszkodzenia delikatnych komponentów. Połączenia stworzone przy użyciu lutów miękkich charakteryzują się elastycznością, co sprawia, że znajdują zastosowanie w różnych dziedzinach.

W odróżnieniu od lutowania miękkiego, lutowanie twarde wymaga podgrzewania materiałów do temperatur powyżej 450°C. W tym przypadku, zazwyczaj stosuje się stopy metali, które po schłodzeniu tworzą niezwykle mocne połączenia. Taki sposób lutowania najlepiej sprawdza się tam, gdzie wymagana jest wysoka wytrzymałość, na przykład w instalacjach hydraulicznych czy konstrukcjach metalowych. Wyższe temperatury stosowane podczas lutowania twardego przyczyniają się do większej odporności spoin na czynniki atmosferyczne oraz obciążenia mechaniczne.

Wybór odpowiedniej metody lutowania powinien być uzależniony od charakterystyki projektu i używanych materiałów. Zrozumienie różnic między lutowaniem miękkim a twardym jest kluczowe dla osiągnięcia optymalnych rezultatów, zwłaszcza w kontekście procesów produkcyjnych i naprawczych w branży elektronicznej.

Co to jest temperatura topnienia lutu i dlaczego jest ważna?

Temperatura topnienia lutu odgrywa istotną rolę, ponieważ to właśnie na tym etapie spoiwo lutownicze przechodzi z formy stałej do płynnej. W przypadku lutów bezołowiowych wartość ta zazwyczaj waha się od 218 do 230°C. Aby osiągnąć najlepsze rezultaty, optymalna temperatura lutowania powinna być zbliżona do temperatury topnienia lub nieznacznie wyższa. Dzięki temu zyskujemy dobre zwilżenie powierzchni, co sprzyja uzyskaniu mocnych połączeń.

W dziedzinie elektroniki, niewłaściwe ustawienia termiczne mogą prowadzić do osłabienia jakości połączeń. Musimy być świadomi problemów takich jak:

- zimne luty,

- pęknięcia w spoinach.

Dlatego przestrzeganie zalecanych temperatur lutowania jest kluczowe dla zapewnienia trwałości tych połączeń. Niższa temperatura może spowodować trudności w wypełnieniu szczelin między elementami, z kolei zbyt wysoka może narazić na uszkodzenie wrażliwe komponenty elektroniczne. Kontrola temperaturowa jest zatem niezbędna do uzyskania solidnych spoin, które są fundamentem prawidłowego funkcjonowania urządzeń elektronicznych. Regularne monitorowanie temperatury topnienia, jak również staranny dobór lutów i topników, stanowi podstawę skutecznego lutowania.

Jak topnik wpływa na proces lutowania?

Topnik odgrywa fundamentalną rolę w procesie lutowania, znacząco ułatwiając tworzenie solidnych połączeń. Jego podstawowym zadaniem jest eliminowanie tlenków z powierzchni lutowanych elementów, co sprawia, że stają się one czyste i wolne od utlenienia. Dzięki temu lutowia zyskują lepszą zwilżalność oraz właściwości rozpływne, co jest kluczowe do skutecznego wypełnienia szczelin i uzyskania mocnych spoin.

Na rynku dostępne są różne rodzaje topników, których klasyfikacja oraz właściwości są zgodne z normami, takimi jak DIN EN 29454-1 i J-STD-004. Wybór odpowiedniego topnika ma ogromny wpływ na jakość spoiny, dlatego ważne jest, aby stosować go w parze z odpowiednim drutem lutowniczym.

Topnik wspiera również stabilność chemiczną oraz energetyczną podczas topnienia spoiwa, co przekłada się na trwałość i przewodnictwo elektryczne połączenia. Niedopasowanie topnika lub jego brak mogą prowadzić do poważnych problemów, takich jak:

- zimne luty,

- kruchość spoiny.

Co więcej, brak topnika może prowadzić do powstawania tlenków w trakcie lutowania, co negatywnie wpływa na jakość połączeń. Dlatego zrozumienie roli topnika w lutowaniu jest niezwykle istotne, zwłaszcza w kontekście komponentów elektronicznych, gdzie precyzyjność oraz odporność są kluczowe.

Dlaczego właściwa temperatura lutowania ma kluczowe znaczenie?

Odpowiednia temperatura podczas lutowania ma ogromny wpływ na jakość powstałych połączeń. Utrzymanie optymalnej wartości jest niezwykle istotne, ponieważ zapewnia prawidłowe zwilżenie powierzchni, co jest kluczowe do utworzenia trwałego i przewodzącego złącza.

Gdy temperatura jest zbyt niska, istnieje ryzyko wystąpienia zimnych lutów, co prowadzi do niezadowalającego wypełnienia. Z drugiej strony, zbyt wysoka temperatura może uszkodzić podzespoły elektroniczne, powodując ich deformację lub zniszczenie.

Temperatura lutowania ma również istotny wpływ na:

- adhezję,

- dyfuzję.

W sprzyjających warunkach metal spoiwa wnika w strukturę łączonych materiałów, co znacząco zwiększa ich wytrzymałość. Dlatego ważne jest, aby dostosować temperaturę do rodzaju używanego spoiwa oraz materiałów, które będą łączone. Na przykład w przypadku lutów bezołowiowych idealna temperatura oscyluje w granicach 220-250°C.

Niewłaściwie dobrana temperatura może negatywnie wpłynąć na przewodnictwo elektryczne spoiny. Zbyt niskie wartości mogą ograniczać przepływ prądu, a z kolei zbyt wysokie prowadzą do degradacji właściwości elektrycznych. Dlatego monitorowanie temperatury podczas lutowania odgrywa kluczową rolę w zapewnianiu jakości oraz niezawodności połączeń w obwodach elektronicznych. Zrozumienie tych aspektów jest fundamentalne, zarówno w produkcji, jak i w naprawach elektroniki, co podkreśla wagę wiedzy na temat optymalnej temperatury lutowania w środowisku profesjonalnym.

Co się dzieje przy niewłaściwej temperaturze lutowania?

Nieodpowiednia temperatura podczas lutowania może wywołać poważne problemy w połączeniach elementów elektronicznych. Zbyt niska temperatura skutkuje słabym zwilżaniem, co prowadzi do powstawania zimnych lutów. Takie połączenia charakteryzują się:

- niską wytrzymałością mechaniczną,

- ograniczonym przewodnictwem elektrycznym,

- nieprawidłowym działaniem urządzeń.

Z kolei zbyt wysoka temperatura może uszkodzić elementy elektroniczne i doprowadzić do przegrzania płytki drukowanej, co skutkuje deformacjami delikatnych komponentów oraz błędami w obwodach. Dodatkowo, intensywne nagrzewanie może prowadzić do odparowania topnika, co negatywnie wpływa na jakość połączenia. Warto również pamiętać, że niewłaściwa temperatura oddziałuje na adhezję oraz dyfuzję spoiwa, a dobre penetrowanie materiału jest kluczowe dla wytrzymałości połączenia.

Dlatego monitoring temperatury to kluczowy element procesu lutowania. Każda technika, zarówno lutowanie miękkie, jak i twarde, wymaga specyficznych wartości temperatur. Problemy spowodowane niewłaściwą regulacją mogą prowadzić do awarii całych systemów elektronicznych. Z tego powodu odpowiednie ustawienie lutownicy, dostosowane do wymagań spoiwa oraz elementów, jest niezbędne dla zyskania solidnych połączeń w elektronice.

Jak czas wpływa na temperaturę lutowania?

Czas odgrywa niezwykle ważną rolę w lutowaniu, bowiem ma duży wpływ na osiągnięcie właściwej temperatury. Jeśli element będzie nagrzewany zbyt długo, może dojść do przegrzania, co z kolei prowadzi do uszkodzenia delikatnych komponentów oraz negatywnie wpływa na jakość lutu. Przegrzanie nie tylko deformuje materiały, ale może również wywołać niekorzystne zmiany chemiczne. Z drugiej strony, jeśli czas nagrzewania jest zbyt krótki, element nie osiągnie odpowiedniej temperatury – skutkuje to złym zwilżeniem powierzchni i nieefektywnym połączeniem.

Warto pamiętać, że temperatura wykorzystywana do lutowania to nie tylko jednorazowa wartość; to dynamiczna interakcja. Gdy lutuje się, stop cyny staje się płynny, co jest kluczowe dla skutecznego wypełnienia szczelin oraz zapewnienia trwałej spoiny. Niewłaściwy czas nagrzewania może zaburzyć ten przebieg, prowadząc do powstawania zimnych lutów, które charakteryzują się ograniczoną wytrzymałością mechaniczną.

Z tego powodu, właściwy dobór czasu nagrzewania oraz temperatury jest esencjonalny, aby uzyskać solidne połączenia w elektronice. Kontrola ciepła i czasu stanowi kluczowy aspekt utrzymywania jakości lutowanych spoin. Dlatego tak ważne jest dostosowanie tych parametrów do specyfiki lutowanych elementów, co bezpośrednio wpływa na ich efektywność i trwałość. Precyzyjna synchronizacja czasu z temperaturą to fundament wysokiej jakości połączeń w dziedzinie elektroniki.

Jak podgrzewanie płytki drukowanej wpływa na lutowanie?

Podgrzewanie płytki drukowanej (PCB) przed przeprowadzeniem lutowania ma ogromne znaczenie dla zapewnienia wysokiej jakości połączeń. Kiedy lutujemy elementy SMD lub płytki wielowarstwowe, podniesienie temperatury do poziomu 100-120°C umożliwia równomierne rozprowadzenie ciepła. Dzięki temu minimalizujemy naprężenia termiczne, co z kolei zmniejsza ryzyko uszkodzenia komponentów.

Wyższe temperatury poprawiają również zdolność lutowniczego materiału do zwilżania, co jest kluczowe dla osiągnięcia mocnych i trwałych spoin. Co więcej, skraca się czas lutowania, co może przełożyć się na lepszą jakość złączeń. Jednakże, niewłaściwe ustawienie temperatury, zwłaszcza gdy jest ona zbyt niska, zwiększa ryzyko występowania zimnych lutów, co skutkuje ograniczoną wytrzymałością i gorszym przewodnictwem elektrycznym. Dlatego właśnie proces podgrzewania płytki jest niezbędnym elementem w efektywnym lutowaniu.

Stosowanie odpowiednich parametrów temperaturowych oraz właściwych technik lutowniczych ma kluczowy wpływ na jakość realizowanych połączeń, co w rezultacie prowadzi do lepszego funkcjonowania urządzeń elektronicznych.

Jakie są zalecane temperatury dla lutów w elektronice?

W świecie elektroniki różnorodność temperatur lutowania jest ściśle powiązana z typem używanego lutu. Na przykład, dla lutów ołowiowych, takich jak Sn60Pb40, idealna temperatura oscyluje zazwyczaj między 180 a 250°C. Natomiast lut bezołowiowy, reprezentowany przez Sn96Ag3Cu1, wymaga wyższych temperatur, które wahają się od 220 do 300°C.

Przestrzeganie tych parametrów jest niezwykle istotne, ponieważ niewłaściwe ustawienia mogą skutkować poważnymi problemami z jakością połączeń. Każdy rodzaj lutu ma swoją unikalną temperaturę topnienia:

- luty ołowiowe topnieją w niższych zakresach temperatur, co czyni je odpowiednimi do lutowania delikatnych komponentów elektronicznych,

- luty bezołowiowe, ze względu na wyższe temperatury, mogą zniszczyć wrażliwe elementy, jeśli temperatura przekroczy bezpieczny poziom.

Odpowiednie dopasowanie temperatury do specyfikacji lutu jest kluczowe, aby uniknąć takich problemów jak zimne luty czy uszkodzenia płytek drukowanych. Również monitoring procesu lutowania odgrywa ważną rolę; umożliwia on uzyskanie wysokiej jakości spoin oraz zapewnia efektywne przewodnictwo elektryczne w końcowych urządzeniach. Taka kontrola może znacząco poprawić niezawodność całego sprzętu elektronicznego.

Co to jest optymalna temperatura lutowania?

Optymalna temperatura lutowania odgrywa kluczową rolę w jakości uzyskiwanych połączeń. Dobrze nawilżone powierzchnie elementów lutowanych ułatwiają skuteczne wypełnianie szczelin. Dla lutów bezołowiowych idealny zakres temperatur wynosi:

- 220°C,

- 250°C.

Taki wybór temperatury przekłada się na doskonałą wytrzymałość mechaniczną oraz efektywne przewodnictwo elektryczne. Należy jednak pamiętać, że zbyt wysokie wartości mogą prowadzić do uszkodzeń delikatnych komponentów elektronicznych, co skutkuje deformacjami i awarią obwodów. Z drugiej strony, niska temperatura prowadzi do powstawania zimnych lutów, co jest wynikiem niewystarczającego zwilżenia i obniżonego przewodnictwa.

Dlatego każdy projekt związany z lutowaniem powinien uwzględniać odpowiednio dobre temperatury. Ważne jest również dokładne monitorowanie całego procesu lutowania, aby zapewnić wysoką jakość i niezawodność połączeń. Dostosowanie parametrów lutowniczych do konkretnego typu lutów oraz materiałów odgrywa istotną rolę w uzyskiwaniu najlepszych efektów i maksymalizacji efektywności lutowania.

Jakie są skutki zbyt szybkiego chłodzenia lutowanych spoin?

Zbyt szybkie chłodzenie lutowanych spoin może prowadzić do poważnych problemów, które negatywnie wpływają na jakość i trwałość połączeń. Taki proces rodzi wewnętrzne naprężenia, które osłabiają wytrzymałość mechaniczną spoin, a także zwiększają ryzyko pojawienia się pęknięć.

Szczególnie narażone na te skutki są elementy elektroniczne oraz płytki drukowane, które łatwo mogą ulegać odkształceniom. Gwałtowne obniżenie temperatury podczas chłodzenia generuje naprężenia termiczne, co wpływa na integralność połączenia i może prowadzić do znacznych uszkodzeń.

Pęknięcia w spoinach często są sygnałem tych problemów, co obniża jakość elektroniki i zwiększa ryzyko awarii urządzeń. Co więcej, szybkość chłodzenia może negatywnie wpłynąć na adhezję, ograniczając zdolność lutowanego materiału do efektywnego łączenia się z innymi elementami. Dlatego niezwykle ważne jest, aby kontrolować tempo chłodzenia.

Umożliwia to stworzenie mocnych i stabilnych połączeń. Zachowanie odpowiedniej temperatury podczas chłodzenia sprzyja stabilności lutów, co ma kluczowe znaczenie dla skuteczności oraz trwałości nowoczesnych urządzeń elektronicznych.

Jakie są najlepsze praktyki dotyczące lutowania w odpowiedniej temperaturze?

Lutowanie w odpowiedniej temperaturze opiera się na kilku kluczowych elementach, które zapewniają doskonałą jakość połączeń elektronicznych:

- posiadanie lutownicy z regulacją temperatury,

- dostosowanie grota lutowniczego do wielkości lutowanego elementu,

- zastosowanie topnika,

- podgrzanie płytki drukowanej przed lutowaniem,

- kontrola czasu lutowania,

- prawidłowe chłodzenie spoin.

Posiadanie lutownicy z regulacją temperatury pozwala użytkownikowi na pełną kontrolę nad tym procesem. Istotne jest dopasowanie grota lutowniczego do wielkości lutowanego elementu — mały grot świetnie sprawdzi się przy drobnych komponentach, zaś większy będzie lepszym wyborem dla większych elementów. Przed lutowaniem niezwykle ważne jest również zastosowanie topnika; dzięki niemu tlenki zostaną usunięte z powierzchni materiałów, co sprzyja lepszemu zwilżeniu. Dodatkowo, warto rozważyć podgrzanie płytki drukowanej przed przystąpieniem do lutowania. Równomierne rozkładanie ciepła minimalizuje ryzyko uszkodzeń. Przegrzewanie elementów należy z kolei unikać, gdyż temperatura lutowania nie powinna jakiekolwiek przekraczać zaleceń, by nie zniszczyć delikatnych podzespołów. Kontrola czasu lutowania jest jeszcze jednym istotnym aspektem; zbyt długie nagrzewanie może prowadzić do uszkodzeń, natomiast zbyt krótki czas skutkuje niską jakością spoin. Nie można zapominać o prawidłowym chłodzeniu spoin — stopniowe schładzanie zapobiega powstawaniu naprężeń i znacząco zwiększa ich trwałość. Przestrzeganie tych wskazówek wpływa na uzyskiwanie mocnych i niezawodnych połączeń w elektronice, co z kolei przekłada się na lepszą efektywność oraz dłuższą żywotność urządzeń elektronicznych.

Jaką temperaturę należy ustawić podczas lutowania elektroniki?

Podczas lutowania elektroniki, niezwykle istotne jest, aby temperatura lutownicy mieściła się w odpowiednich granicach. Dla lutów bezołowiowych powinna wynosić od 300 do 370°C, natomiast dla lutów ołowiowych wystarczy zakres 250-320°C.

Właściwe ustawienie temperatury ma kluczowe znaczenie, ponieważ pozwala skutecznie stopić lut i dobrze zwilżyć elementy, które łączymy. Optymalna temperatura różni się w zależności od zastosowanego lutu oraz rozmiaru komponentów. Dla standardowych lutów elektronicznych najlepszy zakres to 200-300°C.

Gdy temperatura jest zbyt niska, może być trudno wypełnić szczeliny, co skutkuje słabymi połączeniami, znanymi jako zimne luty. Z kolei zbyt wysoka temperatura stwarza ryzyko uszkodzenia delikatnych elementów. Dlatego tak ważne jest, aby dostosować temperaturę do konkretnego rodzaju lutu – bezołowiowego lub ołowiowego.

Wiedza o temperaturze topnienia lutu oraz precyzyjna kontrola termiczna podczas lutowania zapewniają trwałość spoin. Cały proces wymaga starannego nadzorowania zarówno temperatury, jak i czasu lutowania. Dzięki tym wskazówkom możemy uniknąć uszkodzeń komponentów i osiągnąć wysoką jakość połączeń.

Prawidłowe ustawienia temperatury oraz czasu są niezbędne, aby nasze połączenia w urządzeniach elektronicznych były mocne i funkcjonalne.